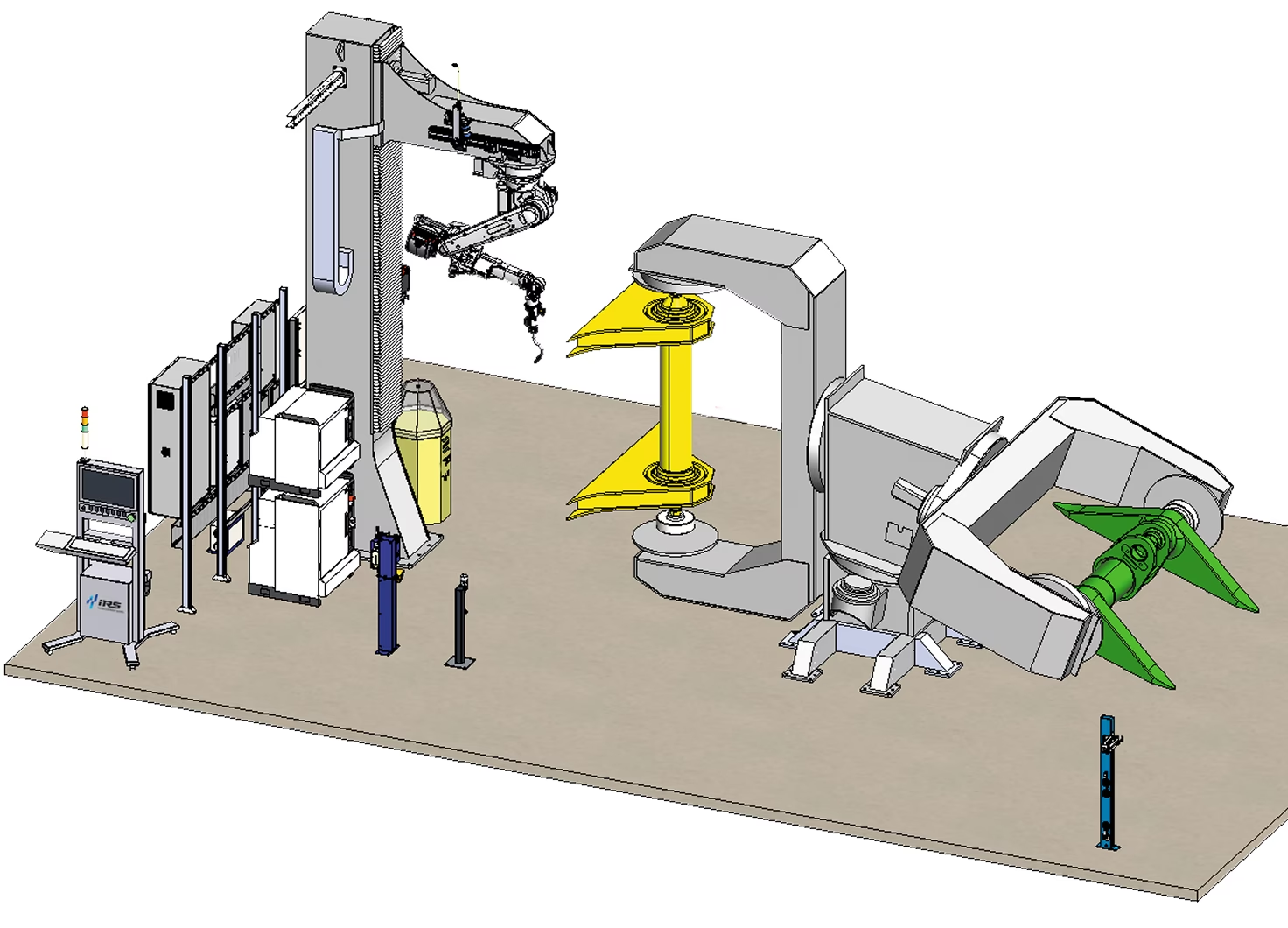

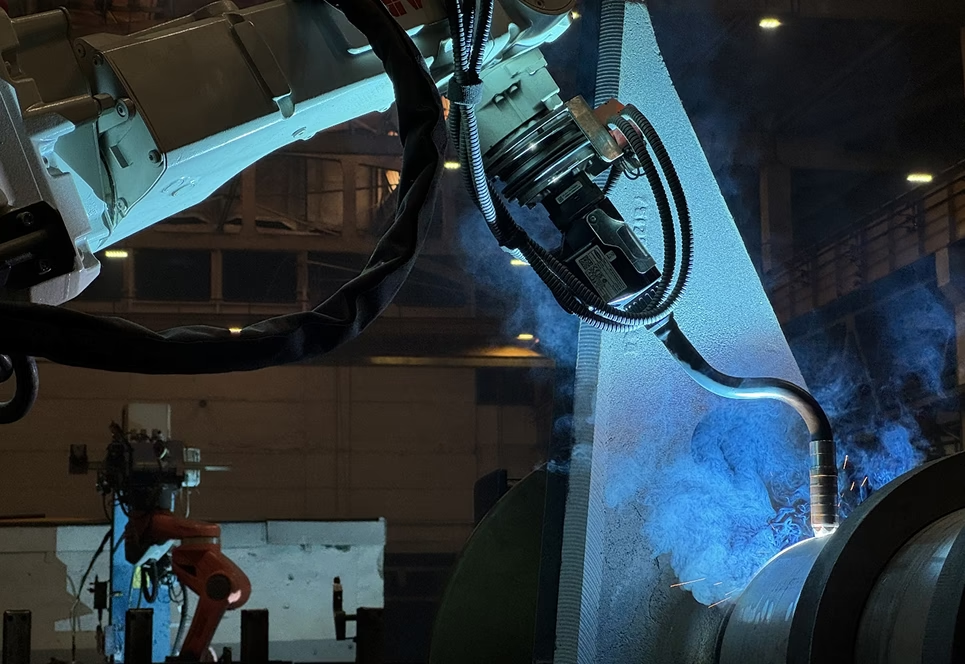

Роботизированный комплекс для MIG/MAG сварки поперечин рам карьерных самосвалов

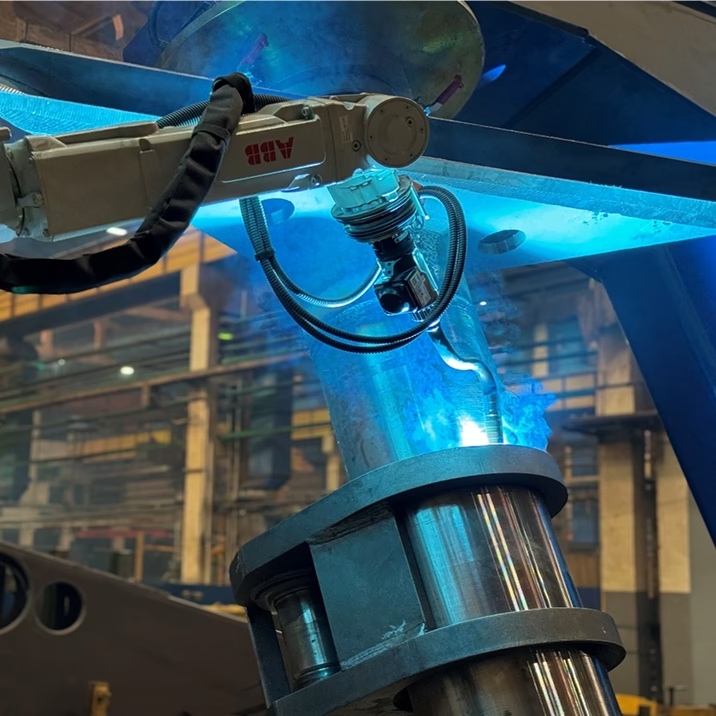

Роботизированный комплекс предназначен для выполнения технологических операций сварки поперечин рам карьерных самосвалов в трехсменном режиме работы. В состав комплекса входят промышленный манипулятор, колонна с вертикальной дополнительной осью и пятиосевой позиционер, оснащенный двумя идентичными рабочими местами (по две дополнительной оси под управлением манипулятора на каждое рабочее место).

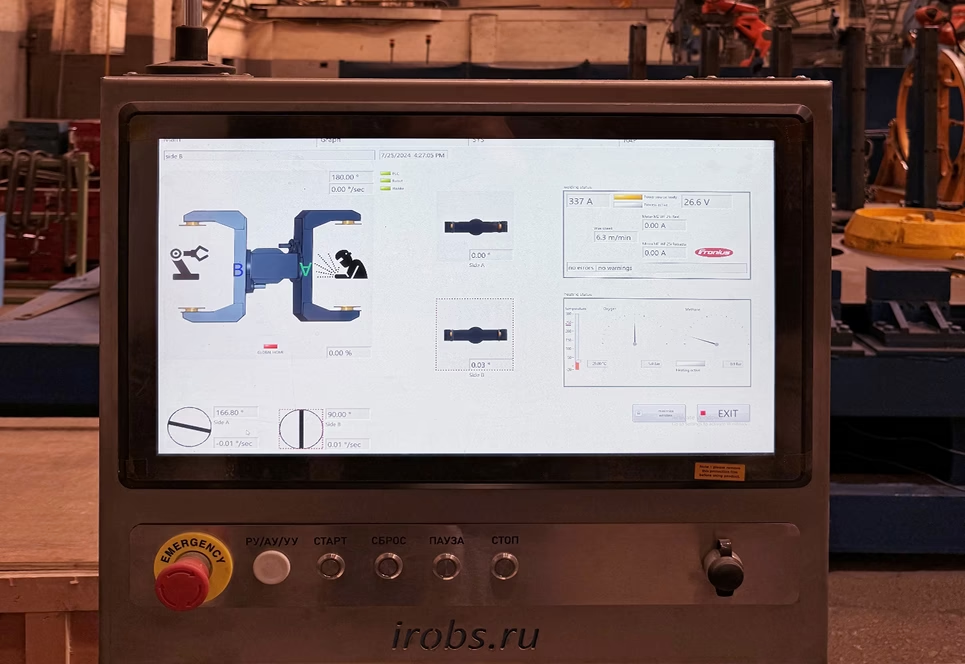

Две рабочие стороны позиционера позволяют обеспечить непрерывный процесс выпуска изделий: пока одно из рабочих мест находится в зоне работы промышленного манипулятора, второе находится в зоне ручной обработки и сборки деталей. Поворот позиционера осуществляется с помощью панели управления робототехническим комплексом. Рабочее место со стороны оператора после разворота автоматически переключается в ручной режим работы с выносного кнопочного пульта.

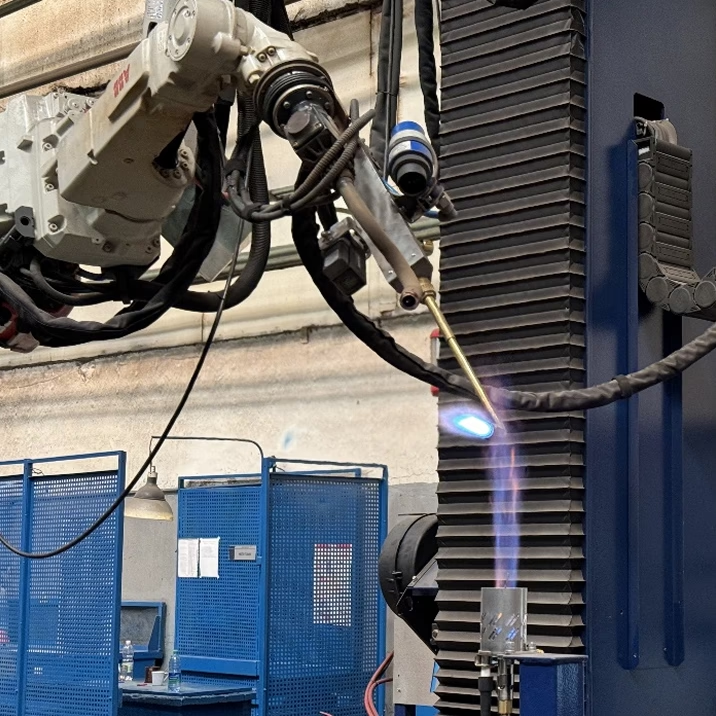

Предварительный подогрев детали производится с помощью газовой горелки, смонтированной на съемном кронштейне. В процессе подогрева осуществляется непрерывный контроль наличия пламени; определение температуры подогрева выполняется автоматически с помощью пирометра. По достижении заданной температуры нагрева, манипулятор кладет инструмент подогрева на станцию сменного инструмента и приступает к сварке. Розжиг пламени происходит с помощью горелки с запальным устройством автоматического зажигания.

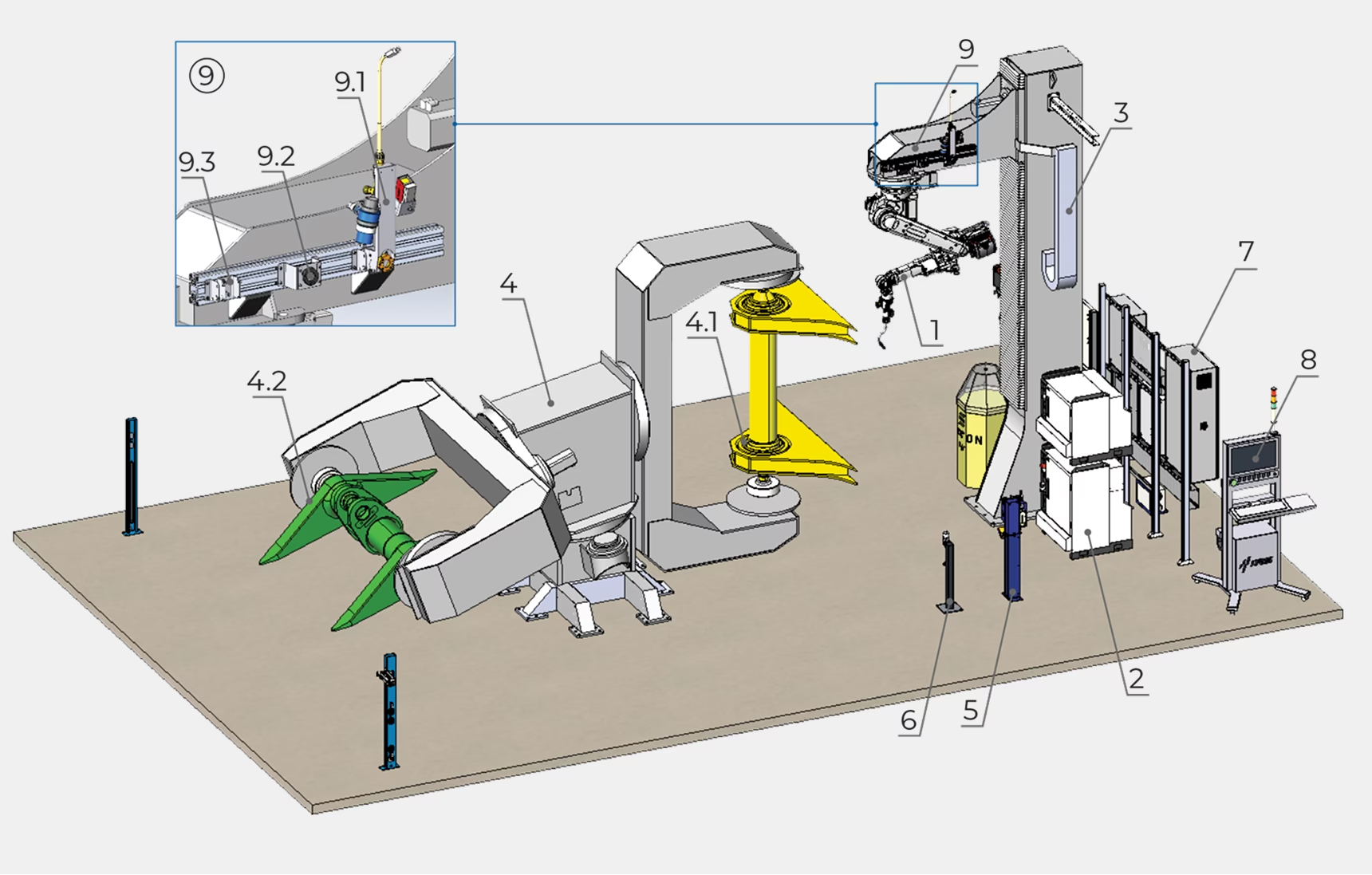

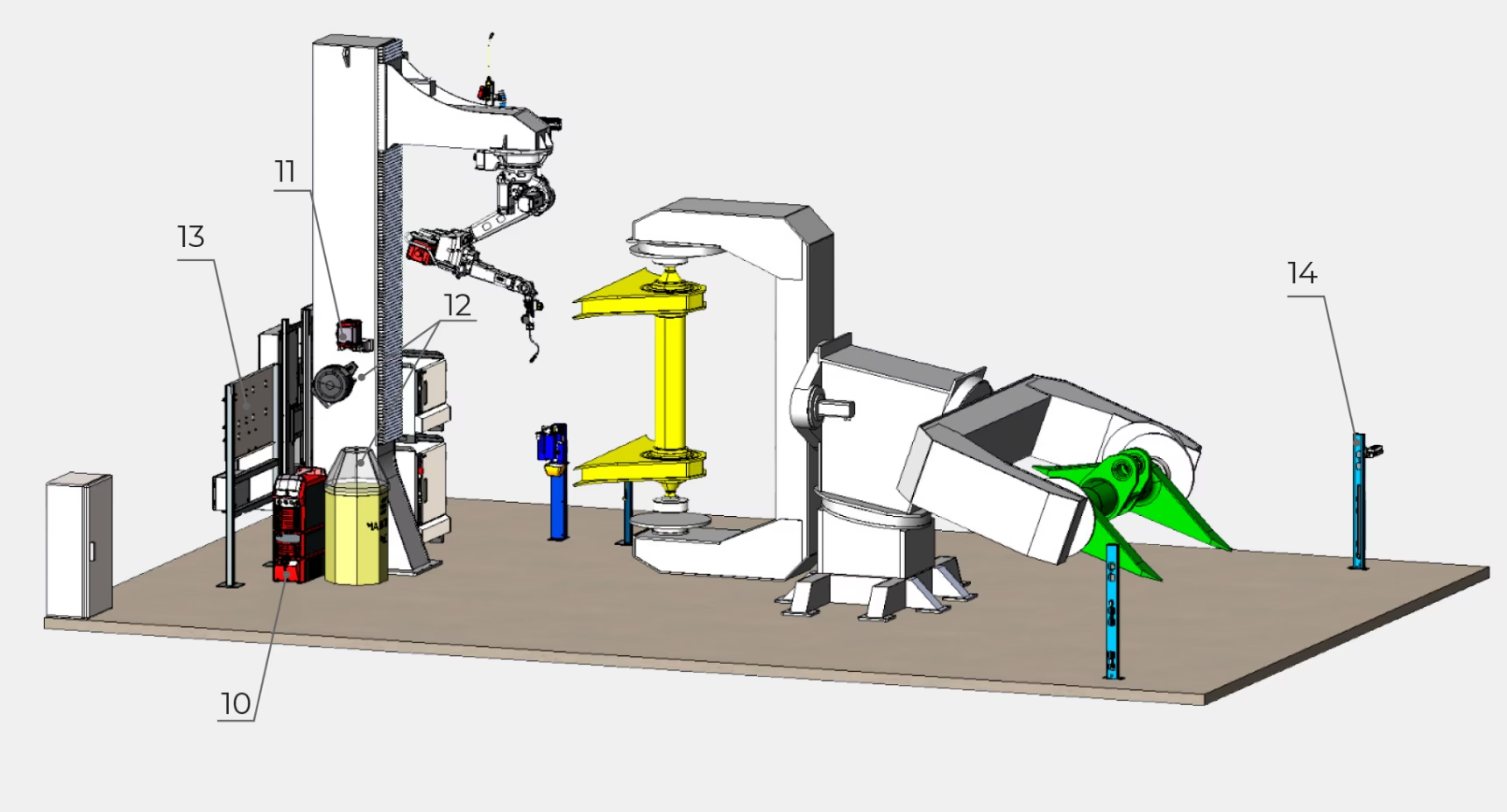

Схема рабочего места

А — план комплекса, Б — компоновка рабочего места

- Промышленный манипулятор

- Контроллер промышленного манипулятора

- Колонна промышленного манипулятора

- Пятиосевой позиционер:

- 4.1. Рабочее место №1

- 4.2. Рабочее место №2

- Станция очистки сварочной горелки

- Автоматическое устройство зажигания газовой горелки

- Панель шкафов управления РТК

- Стойка оператора

- Станция сменного инструмента:

- 9.1. Съемный инструмент для газового подогрева

- 9.2. Заглушка

- 9.3. Резервное место

- Сварочный источник питания

- Проволокоподающий механизм

- Бочка и катушка с проволокой

- Газовая панель управления

- Световые барьеры

Обслуживание РТК может осуществляться одним

оператором-сварщиком.

Основные задачи оператора РТК:

- Сборка, установка, извлечение изделия

- Запуск технологического цикла в автоматическом режиме

- Контроль выполнения рабочих программ

- Осуществление операций ручной сварки в рабочей зоне оператора

- Замена быстроизнашивающихся элементов и расходных материалов

- Визуальный контроль качества сварных соединений

- Корректировка рабочих программ (при необходимости)

- Написание рабочих программ (при необходимости)

Компоненты системы

Промышленный робот-манипулятор

Тип — шарнирно-сочлененный антропоморфный

Макс. рабочий радиус — 1850 мм

Грузоподъемностьь — 15 кг

Количество осей — 6

Повторяемость позиции, RP — 0,026 мм

Ход вертикальной колонны — 2390 мм

Пятиосевой позиционер

Кол-во рабочих мест — 2 шт

Грузоподъёмность каждого рабочего места — 1200 кг

Сварочный источник питания

Охлаждение сварочной горелки — жидкостное

Диапазон сварочного тока — 3–600 А

Диапазон выходного напряжения (MIG/MAG) — 14,2–44,0 В

КПД источника тока при 400 А/36 В — 89%

Напряжение холостого хода — 74 В

Манипулятор со сменным инструментом для газового подогрева

- Горелка для подогрева

- УФ-датчик контроля наличия пламени

- Инфракрасный пирометр

- Кронштейн инструмента для газового подогрева

- Пневматический захва

Панель оператора

- Цветной сенсорный дисплей оператора

- Диагональ экрана до 22″

- Кнопки экстренного отключения

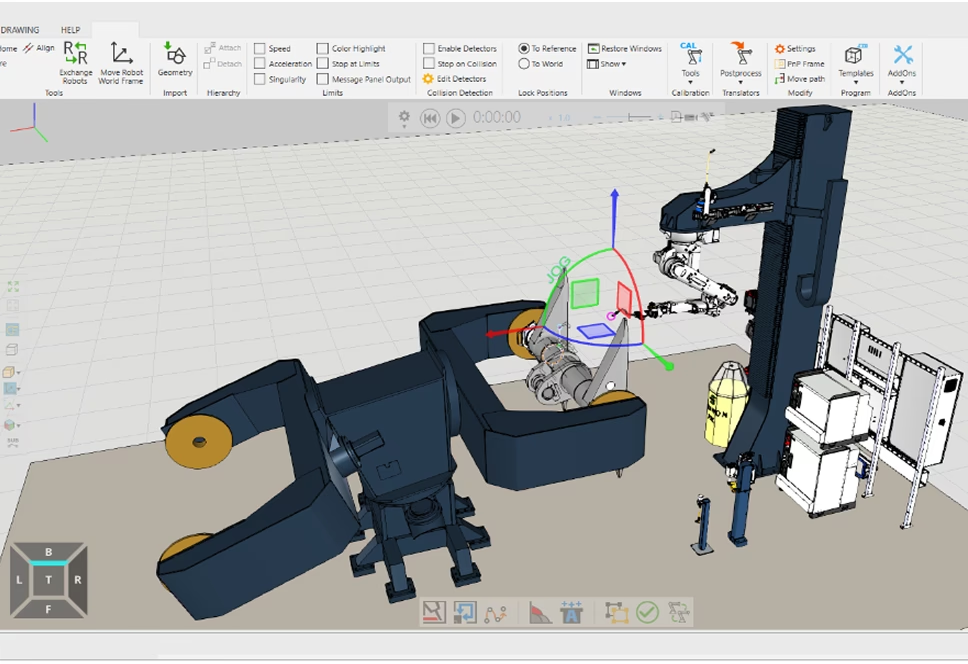

ПО для офлайн программирования

Позволяет выполнять следующие операции:

- Написание траекторий перемещения манипулятора

- Создание «поисков» сварных соединений

- Создание траекторий сварки

- Создание траекторий для многопроходной сварки

- Проверка созданных траекторий на угрозу столкновения манипулятора с периферией РТК

- Симуляция написанных программ

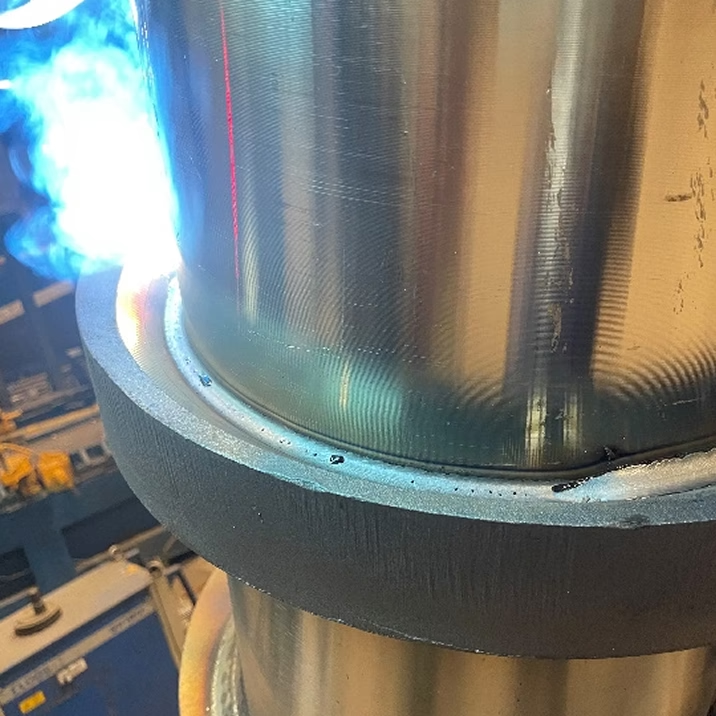

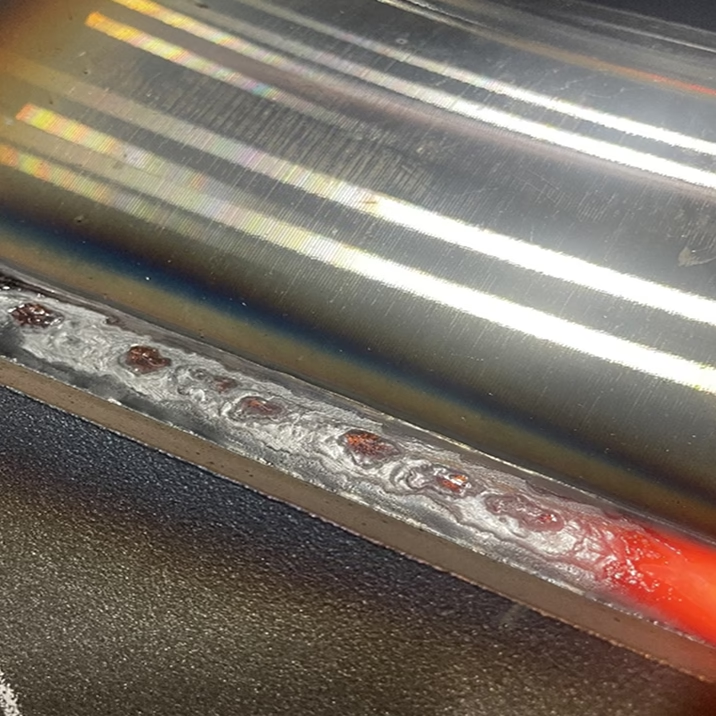

Примеры работы комплекса