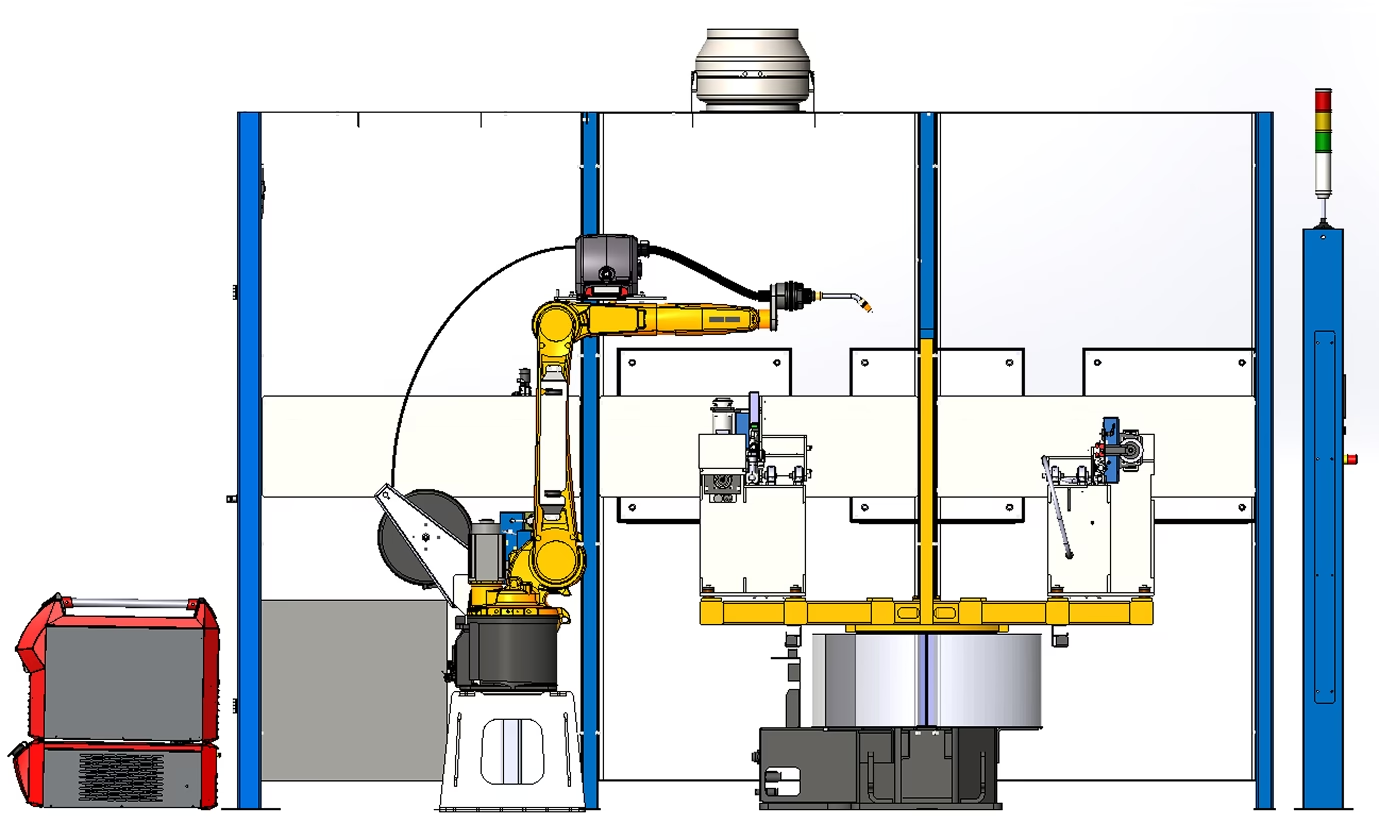

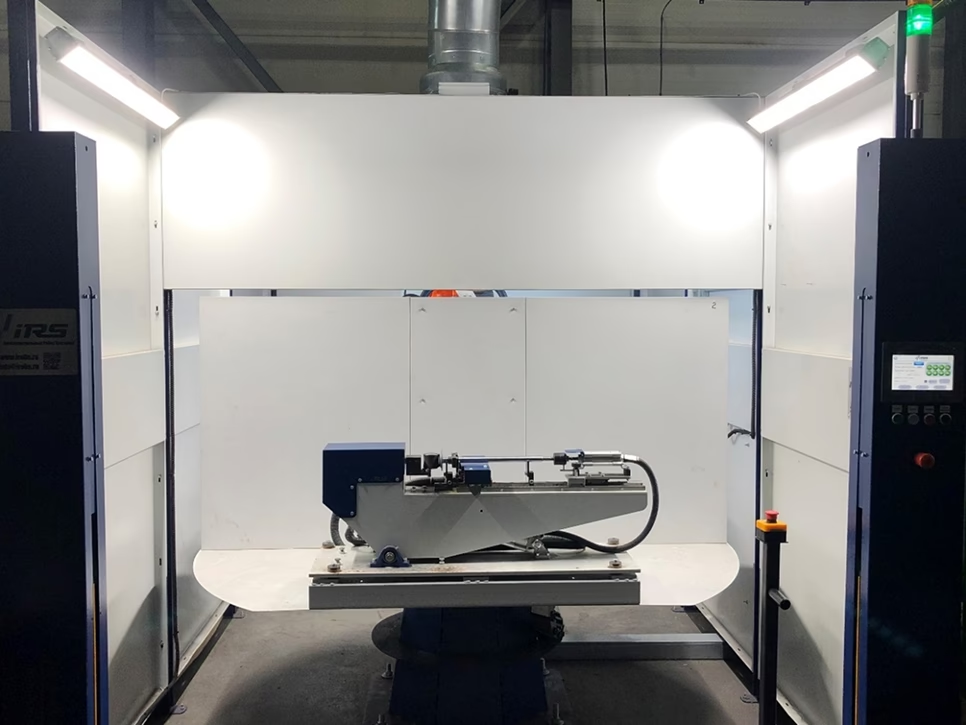

Роботизированный комплекс для MIG/MAG сварки штоков и корпусов амортизаторов

Роботизированный комплекс предназначен для выполнения технологических операций сварки штоков и корпусов амортизаторов. В состав комплекса входят два рабочих места, каждое из которых включает в себя промышленный манипулятор с комплектом сварочного оборудования, позиционер и комплект сборочно-сварочной оснастки. Обрабатываемые детали устанавливаются на рабочие места вручную, фиксация осуществляется пневматическими зажимами, управляемыми от педали оператора. Два комплекта оснастки, смонтированных на позиционере, позволяют обеспечить непрерывный процесс выпуска изделий: пока один из комплектов оснастки находится в зоне выполнения технологических операций сварки, второй находится в зоне сборки очередных деталей под сварку. Поворот позиционера осуществляется с помощью кнопки оператора, находящейся на лицевой панели управления комплексом.

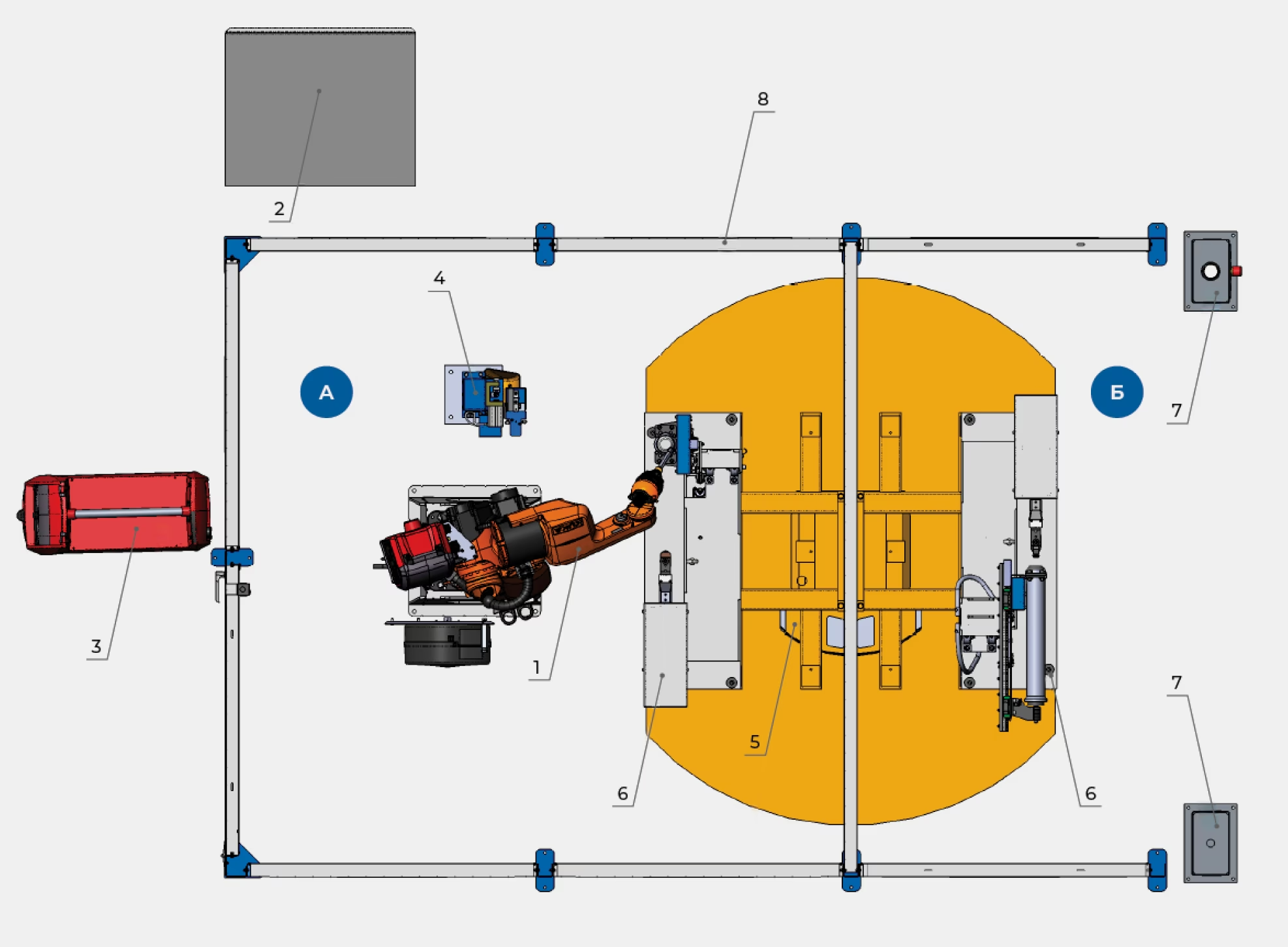

Схема рабочего места

Зона сварки

Зона работы оператора

Состав оборудования

- Промышленный манипулятор

- Контроллер промышленного манипулятора

- Сварочный источник питания

- Станция очистки сварочной горелки

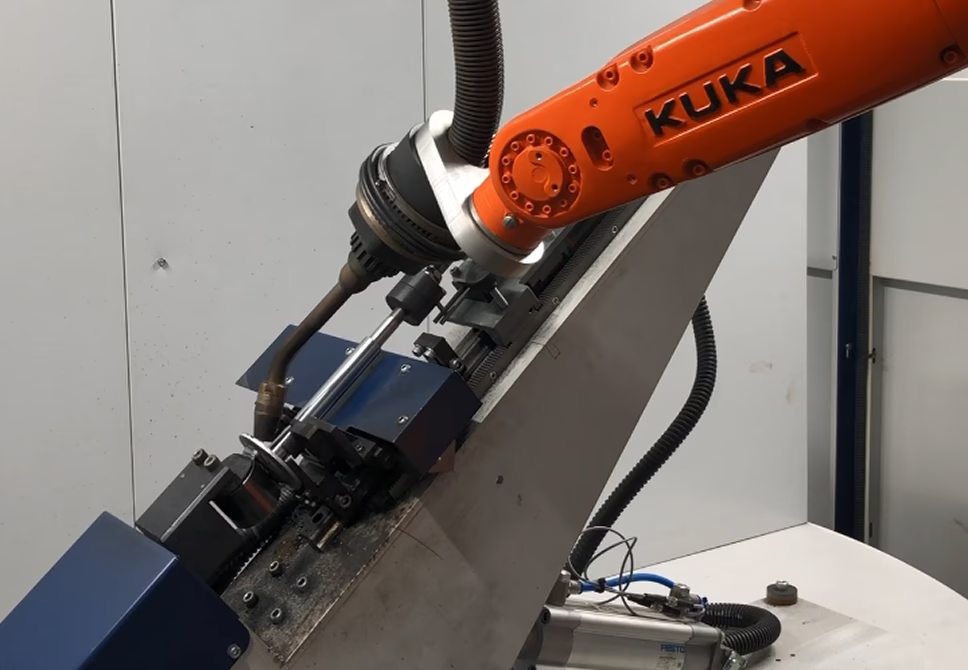

- Одноосевой позиционер

- Два комплекта сборочно-сварочной оснастки

- Стойки с защитными световыми барьерами и панелью оператора

- Защитный кабинет

Не указано на схеме

- Шкаф управления роботизированным комплексом

- Шкаф управления сервоприводами

- Система дымоудаления

- Педаль оператора

Рабочие зоны

А — зона сварки

Б — зона работы оператора

Оба рабочих места конструктивно идентичны между собой. Отличие заключается в комплектах оснастки, установленных на позиционерах.

Обслуживание одного рабочего места может осуществляться одним оператором.

Написание и корректировка рабочих программ производятся с помощью пульта обучения промышленного манипулятора, запуск программ в автоматическом режиме производится с панели управления оператора, располагающейся на стойке со стороны загрузки/выгрузки деталей.

Компоненты системы

Промышленный манипулятор

Тип — шарнирно-сочлененный антропоморфный

Макс. рабочий радиус — 1620 мм

Номинальная грузоподъемность — 8 кг

Стабильность повторяемости позиций (ISO 9283) — ± 0,04 мм

Количество осей — 6

Сварочный источник питания

Охлаждение сварочной горелки — жидкостное

Диапазон сварочного тока — 3–400 А

Сварочный ток при 10 мин. / 40°C (ПВ): 40% — 400 A; 60% — 360 A; 100% — 320 A

Диапазон выходного напряжения (MIG/MAG) — 14,2–34,0 В

КПД источника тока при 400 А / 36 В — 89 %

Позиционер ИРС.080-3.00.000

Количество осей — 1

Максимальная грузоподъёмность — 500 кг

Максимальный крутящий момент — 470 Н*м

Повторяемость — ± 0,02 мм

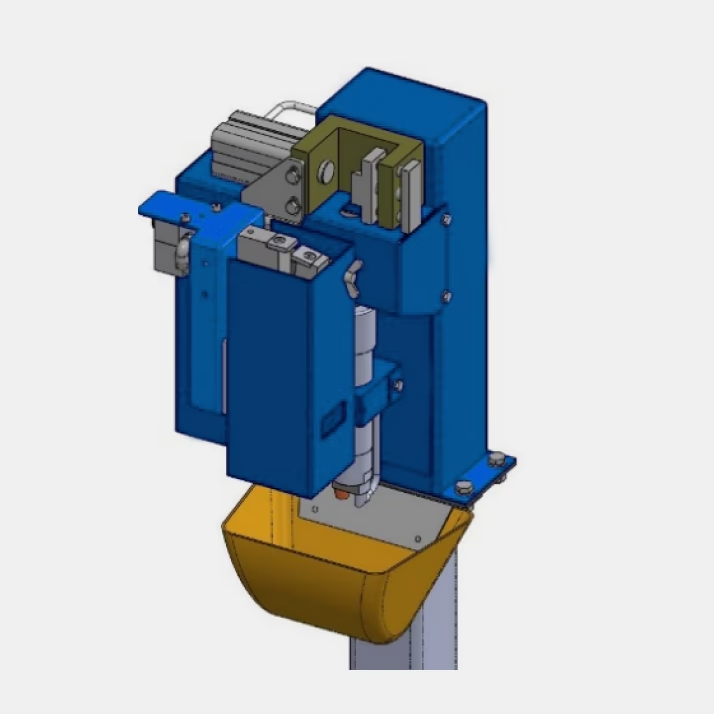

Станция очистки сварочной горелки

Время работы модуля обрезки проволоки — 2-3 с

Время работы модуля очистки сопла — 3-4 с

Время работы модуля впрыска жидкости — 2-3 с

Защитные световые барьеры

Количество лучей — 2 шт.

Время отклика — 2,5 мс

Защищенная высота — 500 мм

Полная высота завесы — 510 мм

Макс. дистанция между приемниками — 12 м

Система дымоудаления

Мощность — 210 Вт

Производительность — 1750 м3/час

Габаритные размеры, Ш×Г×В — 400×400×285 мм

Графическая панель оператора

Размер диагонали монитора — 7 дюймов

Типа панели — сенсорная

Технология сварки

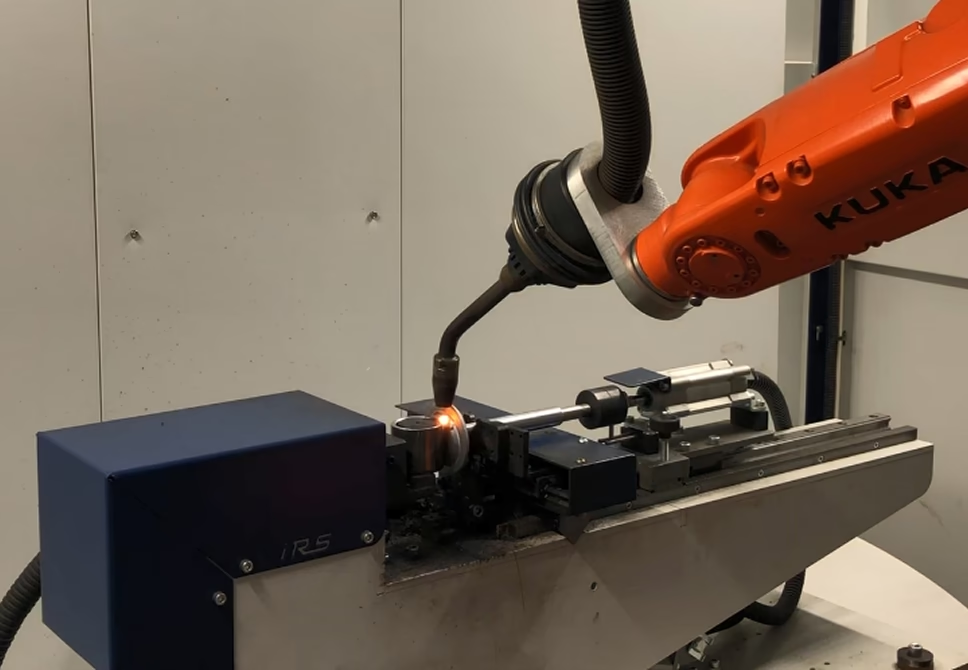

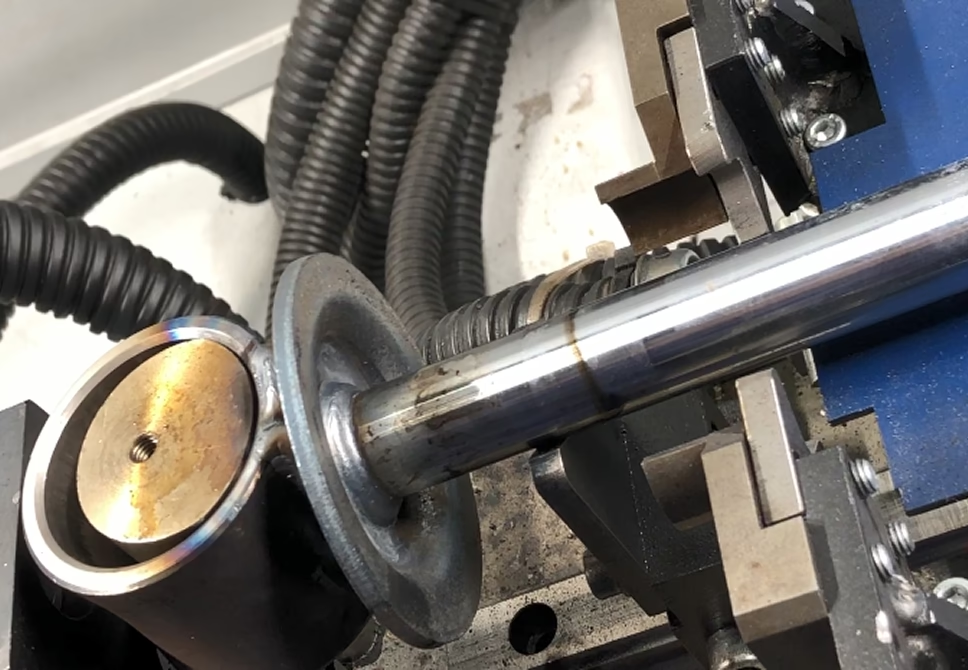

Сварка штока амортизатора

Приварка торцов проушины к крышке кожуха, шов 1

Сварка крышки кожуха со штоком, шов 2

Окончательная приварка проушины к крышке кожуха, шов 3

Сварка корпуса амортизатора

Приварка торцов проушины к дну корпуса, шов 1

Сварка корпуса с дном, шов 2

Окончательная приварка проушины к дну корпуса, шов 3

Алгоритм работы оператора

Установка деталей

Фиксация деталей с помощью педали оператора

Запуск цикла сварки с панели управления

Начало технологического цикла сварки: поворот позиционера

Освобождение готового изделия путем нажатия на педаль оператора

Извлечение готового изделия, установка очередных деталей для сварки

Примеры работы комплекса

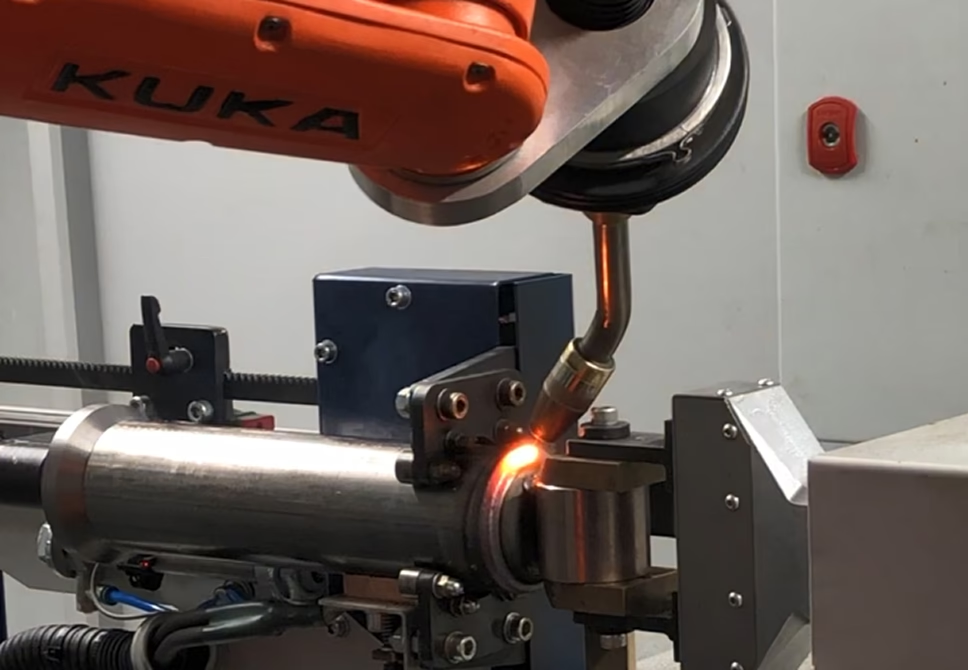

Процесс сварки корпуса амортизатора

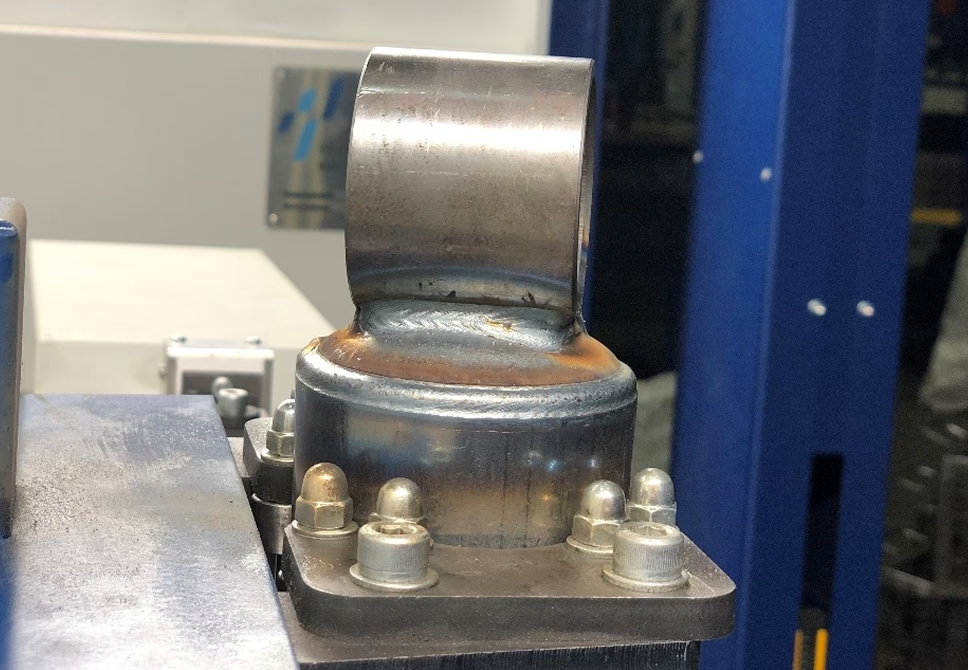

Готовые изделия

Корпус амортизатора после сварки